Yangın ve Gaz Sistemlerinin Güvenlik Bütünlük Seviyeleri ve Tesis Güvenilirlik Hedefine Etkileri

Giriş

Proses endüstrisinde, üretim ve güvenlik açısından belirli bir sistematik içerisinde işleyişi sürdürebilmek için yönetim sistemleri uygulanmakta ve proses değişkenlerini azaltmak ve bu değişkenleri verimlilik ve güvenlik başlıklarında belirlenen limitler içerisinde tutabilmek için proses kontrol sistemleri kullanılmaktadır. Kullanılan proses kontrol sistemlerinin kurulum amacı öncelikle parametreler için belirlenen limitler içerisinde işletimi devam ettirmektir. Bunun yanında belirlenen parametreler tehlikeli olarak değerlendirilebilecek sapmaların da önüne geçilmesini sağlayabilir.

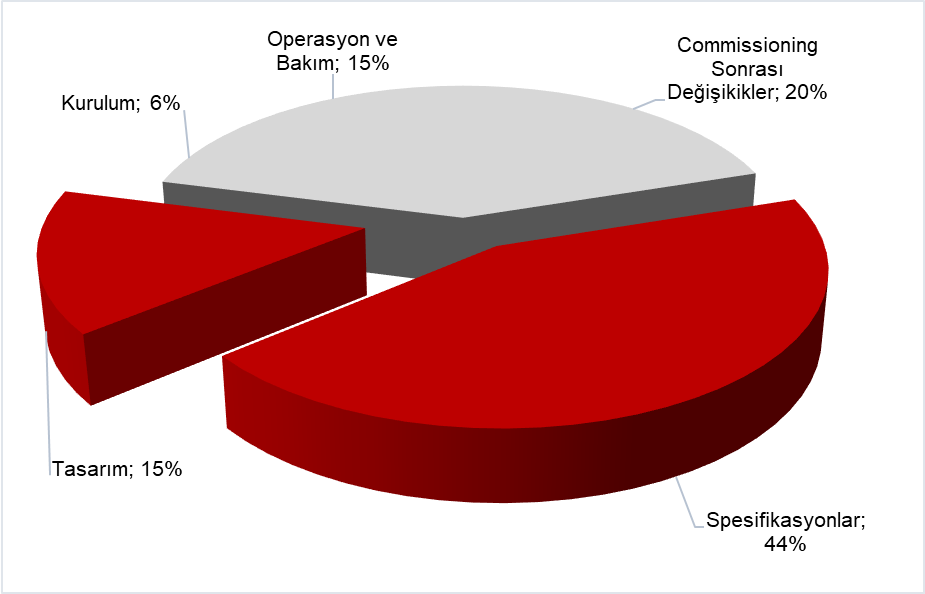

Şekil 1. Büyük Kazalara Yol Açan Kontrol Ekipmanı hatalarının Kök Nedenleri [1]

Şekil 1 incelendiğinde konumlandırılma sebebi iyi analiz edilmemiş ve iyi tasarlanmamış bir kontrol sisteminin büyük kazaların yaklaşık %60’ının kök sebebi olduğu görülmektedir.

Üretim süreçleri kendi başlarına belirli bir tehlike içermektedir ve yoruma açık bir değerlendirme kontrol ekipmanlarının yeterliliği noktasında hatalar yapılmasına neden olabilir. Bu bakış açısı çerçevesinde global ölçekte işletimine devam eden kuruluşlar, teknik uzmanlardan oluşan kurumlar ve üniversitelerde kapsam dahilinde araştırmalarını sürdüren akademisyenler tarafından yoruma kapalı istatistiksel metotlar ortaya koyulmuştur.

Küresel çapta farklı sektörlerdeki proseslerin ve ticari ürünlerin gelişimi otomatik güvenlik sistemlerinin entegrasyonunu da hızlandırmıştır. Medikal alanlar, nükleer endüstri, otomotiv sanayi, demiryolu ve havayolu sistemleri gibi alanlardaki gelişmeler hem işletilebilirliklerin hem de güvenilirlik seviyelerinin artırılmak istenmesine neden olmuştur. 2016 yılında IEEE Endüstriyel Elektronik Derneği tarafından yapılan araştırmaya göre fonksiyonel güvenlik pazarının 2022 yılında, pazarın %24’ünü elinde tutan ABD’de 7.19 Milyar USD olması beklenmektedir. Avrupa’nın global ölçekteki oranı %38 olarak belirlenmiştir. Sistemlerde işletilebilirlik ve güvenilirlik seviyelerinin artırılması geleneksel güvenilirlik yaklaşımları ile anlaşılması zor bir durum oluşturmaktadır. Bu bağlamda fonksiyonel güvenlik yaklaşımının anlaşılması ve uygulanması global ölçekte aynı dilin konuşulmasına hem üreticilerin belirli sistematiklerde üretim yapmasına hem de son kullanıcıların standartları karşılayan ürünleri kullanmasına olanak sağlamaktadır. [2]

Fonksiyonel güvenlik elektroteknik komite tarafından yayınlanan ve şemsiye standart olarak adlandırılan (umbrella standart) IEC 61508 Functional Safety of Electrical/Electronic/Programmable Electronic Safety-related Systems standardı tüm sektörler için ortak dil ile dokümante edilmiştir. Sektör kırılımlı standartlar;

- IEC 61511 Proses Endüstrisi

- IEC 61513 Nükleer Endüstri

- IEC 62061 Makine Sanayi

- EN 501268 Demiryolu Sistemleri

- EN 60601 Medikal Endüstri

- ISO 26262 Otomotiv Endüstrisi

şeklinde devam etmektedir.

Elektroteknik komite proses endüstrisi için son kullanıcılara yönelik “IEC 61511 Functional safety – Safety instrumented systems for the process industry” standardını yayınlamıştır. Standart proses endüstrisinde proses kontrolün yeterliliğini ve belirlenen hedef değerlere göre yatırım planlarının oluşturulmasını değerlendiren uzmanlara yol gösterici niteliğinde hazırlanmıştır.

Tesislerin işletimlerinden kaynaklı proses tehlikeleri aşağıdaki sistematik ile güvenli işletilebilmektedirler;

- Tesis tasarımı

- Temel Proses Kontrol Sistemleri

- Alarmlar ve operatör müdahaleleri

- Güvenlik Enstrumanlı Sistemler

- Fiziksel Korumalar (Tahliye Ekipmanları)

- Tesis Müdahalesi

- Toplum Müdahalesi [3]

Proses Tehlikelerinde Kurulu Sistemlerin Yeterliliği

Uzun yıllardır gerçekleştirilen çalışmalar, araştırmalar ve yaşanan kazalardan alınan dersler tesislerin tasarımları aşamasında belirlenen önlemlerin kimi zaman yeterli olmadığını ortaya koymuştur. Mevcut proses kontrol sisteminin işlevselliğini yerine getiremediği durumda bütünlük kaybı yaşanabilmektedir.

Proses endüstrisinde endüstriyel tehlikelerden korunma noktasında belirlenen asıl amaç fiziksel koruma, tesis müdahalesi ve toplum müdahalesi gibi kimyasalın serbest hale geçtiği durumdan önce kontrolün sağlanmasıdır. Temel hedef kimyasalı boru içerisinde tutabilmektir. Bu bağlamda kazanın olmasını önlemek amacıyla sadece güvenlik amaçlı tasarlanan ve belirlenen normal dışı durumlarda fonksiyonunu yerine getirecek sistemlere ihtiyaç duyulmaktadır. Bu sistemlerin belirlenmesinde öncelikle fonksiyonun belirlenmesi gerekmektedir. Tesislerde yaşanabilecek potansiyel tehlikeli durumların ve sadece bu durumlarda otomasyonel olarak alınması gereken tedbirlerin belirlenmesinde tehlike belirleme çalışmaları kullanılmaktadır. Tecrubeli bir ekip ve metodoloji hakkında bilgi sahibi bir ekip lideri eşliğinde tehlikeli durumlar belirlenir ve alınması gereken tedbirler ortaya çıkartılır. Bu tedbirler detaylı analiz yapılmadan önce güvenlik enstrumanlı fonksiyon (Safety Instrumented Function – SIF) olarak tanımlanır. Fonksiyonların oluşturulmasından sonra bu fonksiyonları yerine getirecek ekipmanların güvenilirlik seviyelerinin (Safety Integrity Level – SIL) belirlenmesi gerekmektedir. Belirlenecek güvenilirlik seviyeleri fonksiyonun bütünü için geçerli olmalıdır. Örneğin kullanılan sistemde sadece sensöre ait güvenlik bütünlük seviyesi biliniyor ve komut verdiği son kontrol elemanı proses kontrole ait bir ekipman ise bütünlük kaybolmuş demektir. Güvenlik bütünlük seviyesinin yanı SIL seviyesinin belirlenmesinden sonra önleyici sistem mimarisinin oluşturulması gerekmektedir. Bu mimari proses kontrolden tamamen bağımsız ve ihtiyaç duyulan güvenlik bütünlük seviyesine uygun sensör, logic solver ve son kontrol elemanından oluşmalıdır. Proses endüstrisinde bu yatırımlara karar verilebilmesi için genel olarak Şekil 2 de verilen sistematik uygulanmaktadır.

Şekil 2. Proses Endüstrisinde Güvenlik Yatırımları Karar Sistematiği

Metodolojik olarak belirlenen bir proses tehlikesinin önlenmesi için kurulacak sistemin fonksiyonunun belirlenmesi, hedef değer ve istatistiksel verilerden yararlanılarak seviyenin tayini ve mimarisinin oluşturulmasıdır. Değerlendirme etkin yapıldığında yoruma kapalı bir çalışma olacaktır.

Ancak proses tehlikelerinin potansiyel sonuçlarının sınırlandırılması için konumlandırılan ekipmanlar (gaz detektörleri, alev detektörleri vb.) için durum biraz daha farklıdır. Sensörün hatalı konumlandırılması, yeterli sensör olmaması, rüzgar yönü gibi birçok parametre sınırlandırıcı ekipmanların görevlerini yerine getirememesine neden olabilir. Öte yandan sınırlandırıcı ekipmanlar görevlerini tam anlamıyla yerine getirseler de tehlikeli sonuçların olmayacağı konusunda kimse garanti veremez. Elektroteknik komite fonksiyonel güvenlik standartları kapsamında sertifikalandırılan ekipmanlara ve bu ekipmanların bütünsel olarak oluşturduğu güvenlik enstrumanlı sistemlere sayısal olarak risk düşürme faktörleri atamıştır. Bu faktörlere ilişkin bilgi Tablo 1 de verilmiştir. [4]

Tablo 1. Güvenlik Bütünlük Seviyelerinin Sayısal Karşılıkları

Güvenlik Bütünlük Seviyesi (SIL) |

Talep Durumunda Ortalama Hata Yapma Olasılığı (PFDave) |

Risk Düşürme Faktörü |

Kullanılabilirlik |

4 |

< 10-4 |

> 10000 |

> %99.99 |

3 |

≥ 10-4 – < 10-3 |

> 1000 – ≤ 10000 |

%99.99 – %99.90 |

2 |

≥ 10-3 – < 10-2 |

> 100 – ≤ 1000 |

%99.90 – %99.00 |

1 |

≥ 10-2 – < 10-1 |

> 10 – ≤ 100 |

%99.00 – %90.00 |

Kimyasalın bulunduğu ekipman içerisinde kalmasını sağlayacak bir güvenlik enstrumanlı sistem ele alındığında SIL-2 uyumlu bir sensör, SIL-2 uyumlu bir logic solver ve SIL-2 uyumlu bir son kontrol elemanı kazanın gerçekleşme frekansını 100 kat düşürebilir. Ancak kazanın sonucu olarak yaşanacak bir yangının veya patlamanın etkisini azaltacak SIL-2 uyumlu bir gaz detektörü, SIL-2 uyumlu bir logic solver ve SIL-2 uyumlu bir son kontrol elamanı etkiyi 100 kat azaltır diyemeyiz.

Proses Endüstrisinde yangın ve gaz sistemlerinin güvenlik bütünlük seviyeleri kullanılan ekipmanların güvenilirlikleri ve kullanılabilirlikleri hakkında bilgi veriyor olsa da doğrudan riskin indirgendiği anlamına gelmemektedir. Doğru çalışan bir yangın ve gaz sistemi kazanın olası sonuç etkisini sınırlandırabilir ancak net sayısal bir veri vermez.

Proses Endüstrisinde yangın ve gaz sistemlerinin indirgediği faktörlere bakacak olursak;

- Sızıntı süresi ve miktarı

- Yangın şiddeti

- Toksik gaz yayılımının süresi

- Buhar bulutunun tutuşma ihtimali

olarak düşünülebilir.

Yangın ve Gaz Sistemlerin Güvenilirlik Analizleri

Proses Endüstrisinde yaşanan kazalara bakıldığında etkisi büyük olan kazaların çok büyük bir çoğunluğunun yangın ve patlamalar ile sonuçlandığı görülmektedir.

Şekil 3. 1966 – 2000 Yılları Arasında Hidrokarbon Proseslerinde En Büyük Yıkıma Neden olan 100 kazanın sonuç dağılımı – Marsh and Mclennan Companies

Proses kazalarında kazanın oluşumunun önlenmesi için var olan ekipmanların değerlendirilmesi ve yatırım dahilinde güvenlik seviyelerinin belirlenmesi için IEC 61511 standardına göre 5 farklı metot kullanılabilir bunlar;

- ALARP

- Risk Matrix

- Risk Graph

- FTA (Hata Ağacı Analizi)

- LOPA (Koruma Katmanları Analizi)

Ancak konu kazanın olası tüm sonuçlarının değerlendirilmesi olduğunda “Olay Ağacı Analizi” uygulanmaktadır. Olay ağacı analizinde;

- Erken tutuşma

- Sızıntının deteksiyonu

- Yangın ve gaz sistemlerinin kullanılabilirlikleri

- Gecikmeli tutuşma

- Alev deteksiyonu

- Yangın deteksiyon sistemlerinin kullanılabilirliği

değerlendirilmektedir.

Kurulan sistemlerde tek başına yüksek güvenlik seviyelerinde sensör kullanmak yeterli olmamaktadır. Yangın ve gaz sistemlerinde birinci faktör detektör konumlandırılmasının ve sayısının gerekli mühendislik çalışmaları sonucunda belirlenmesi ve bu çalışmalara uygun kurulumun gerçekleştirilmesidir. Unutulmamalıdır ki detektör kapsama alanının düşük olduğu bir tesis bölümünde yüksek güvenlik seviyesine sahip ekipmanlar işlevlerini yerine getiremeyecektir.[5]

Bu kapsam dahilinde belirtilen değerlendirme altı farklı vaka çalışması olarak incelenmiştir. İncelenen vaka çalışmalarına ait bilgiler Tablo 2 de verilmiştir.

Tablo 2. Vaka Çalışmaları

Vaka No. |

Dedektör Kapsama Alanı |

Yangın ve Gaz SistemininGüvenlik Bütünlük Seviyesi |

Yangın ve Gaz Sisteminin Kullanılabilirliği |

Sızıntının Tespiti |

1 |

99,00% |

SIL1 |

0,900 |

0,891 |

2 |

99,00% |

SIL2 |

0,990 |

0,980 |

3 |

99,00% |

SIL3 |

0,999 |

0,989 |

4 |

95,00% |

SIL1 |

0,900 |

0,855 |

5 |

95,00% |

SIL2 |

0,990 |

0,941 |

6 |

95,00% |

SIL3 |

0,999 |

0,949 |

Yapılan değerlendirmede %99 ve %95 detektör kapsama alanı farklı güvenlik seviyesinde değerlendirilmiştir. Kimyasalın bulunduğu ekipman içerisinde güvenli şekilde işletimine devam edebilmesi için kurulan güvenlik enstrumanlı sistemlere göre sızıntı tespit sistemlerinin güvenlik seviyeleri doğrudan aynı etkiyi yapmamaktadır. Deteksiyon kapsama alanının %95 ve altında olduğu kurulumlarda güvenlik bütünlük seviyelerinin güvenilirlikleri beklenen sonuçları vermemektedir.

Detektör Kapsama Alanının Etkinliği

HSE Offshore Güvenlik Departmanı tarafından yapılan bir araştırmada 1992 – 2000 yılları arasında raporlanmış 1801 hidrokarbon gaz yayılımının sadece %60 ının gaz deteksiyonu amacıyla konumlandırılmış ekipmanlar tarafından detekte edildiği saptanmıştır. Detekte edilemeyen %40 lık bölümün nedeni rapor içerisinde tam olarak belirtilmemiş olsa da ana sebebin detektör kapsama alanı sorunları olduğu düşünülmektedir.

Detektör kapsama alanının etkinliği için;

- Farklı hava koşullarını içeren CFD (computational fluid Dynamics) modelleme tekniğinin uygulanması gazın yayılması sonrasında hangi bölgeye doğru ilerleyeceğinin ve potansiyel birikim olabilecek bölgelerin belirlenmesinde kullanılabilir.

- Geniş, açık ve rüzgarlı alanlarda rüzgarın yayılan gazın seyrelmesine (dilution effect) neden olması tehlikeli konsntrasyonun belirlenememesine neden olabilir. Gaz yayılımından detektöre gelinceye kadar gaz seyrelerek tehlikesiz orana inmiş olabilir ancak bu alanın tümünün tehlikesiz olduğu anlamına gelmemektedir. Bu tip alanlarda düşük konsantrasyonlarda etkin olabilecek IR detektörlerin seçilmesi deteksiyonun etkinliğini artıracaktır.

- Yangın ve gaz sistemlerinin konumlandırılmasında ilgili proses ekipmanlarının iyi tanınması ve potansiyel sızıntı kaynaklarının belirlenerek bu bölgelerde optimum detektör sayısının seçilmesi noktasal detektörlerin etkinliğini artıracaktır.

- Yangın ve gaz sistemlerinin seçiminde proses şartlarının iyi bilinmesi (düşük/yüksek konsantrasyon, sıvı döküntüsü, gaz jeti yayılımı, yayılacak sıvı veya gazın sıcaklığı gibi) deteksiyon etkinliğini artıracaktır.[6]

Bütünsel olarak sızıntı sonrası deteksiyon, yangın ve gaz sistemlerinin otomasyonel müdaheleleri deteksiyon kapsama alanı ve yangın ve gaz sistemlerinin güvenlik bütünlük seviyelerinin bir bileşkesi olarak başarılı olabilmektedirler. Deteksiyon sistemlerinin güvenilirlik verileri sistem kurulumu öncesinde ihtiyacın tespiti, kimyasal türü, yayılım modelleri gibi farklı unsurlar değerlendirilerek tasarlanmalıdır.

Sonuç

Global ölçekte yaşananlardan alınan dersler yıllar içinde gelişen standartlar, yönergeler ve yönetmelikler ile proses endüstrisi tolere edilebilir risk seviyesinde işletilmeye yaklaştırılmaktadır. Yaşanan büyük kazalar incelendiğinde en büyük yıkımın yaşandığı kazaların patlama ve yangınlar ile sonuçlandığı bilinmektedir. Bu noktada büyük kazaları önleyici koruma sistemleri kadar sınırlandırıcı sistemler de önem arz etmektedir. Yapılan araştırmalar ilerleyen dönemlerde güvenlik ve işletilebilirlik kavramlarının hem yönetmelikler ile hem de güvenlik kültürü ile artacağını göstermektedir. Bu durum üreticilerin sertifikalı ürünlere yönelik çalışmalar yapmasının önemli olacağını ortaya koymaktadır.

Standartlar incelendiğinde talebin oluştuğu kuruluş şartlarına uygun tasarlanmış konfigürasyonda, sayıda ve konumda yangın ve gaz sistemi elemanı ile kurulan güvenlik enstrumanlı sistem büyük kazanın olası sonucunda sınırlandırıcı risk düşürme faktörü olarak düşünülür. Yangın ve gaz sistemlerinde yalnızca güvenlik enstrumanlı tasarıma odaklanmak düşünülenden daha zayıf güvenlik seviyesinde olmak ve güvenilirlik hedefine ulaşamamak anlamı taşıyabilir. Öncelikli olarak kapsama alanı, yeterliliği ve uygunluğu belirlenip sonrasında güvenlik bütünlük seviyesine odaklanılmalıdır.

Kaynaklar

[1] Health & Safety Executive, Why Control Systems Go Wrong and How to Prevent Failure, 2003

[2] Markets And Markets, Global Forecast 2022, Functional Safety, 2016

[3] Mannan, S., Lee’s Loss Prevention In The Process Industries, Elsevier, 2005

[4] IEC 61511: Functional Safety: Safety Instrumented Systems for the Process Industry Sector.

[5] Bryan, A., Smith, E., Fire And Gas Systems Engineering Handbook, KCC, 2013

[6] Health & Safety Executive, Offshore Technology Report, Offshore Hydrocarbon Releases Statistics, 2000

[7] Exida, IEC 61508 Overview, 2006

[8] IEC 61508: Functional safety of electrical/electronic/programmable electronic safety-related systems.